Baubericht Arado 555-3 mit der Kennung 111200Z

Dieses Modell mit 1,80 Meter Spannweite ist eine Weiterentwicklung der kleinen Arado mit 1,20 Meter Spannweite, welche vor rund einem Jahr als Internetprojekt entstanden ist. Hauptbeteiligte waren damals Hans Rupp und Raimund Sonst, ein Bericht über dieses Projekt ist auf

http://www.das-nurfluegelteam.de/arado555-3.html zu finden, Details über das Original bei http://www.luft46.com/arado/are555s.html .Vorweg sollte für alle Interessenten klar sein, daß hier einen ziemliche Menge Holz verbaut wird, und nur konsequenter Leichtbau zu den gewünschten Flugeigenschaften führt. Die Auswahl der Balsabretter sollte mit der Briefwaage durchgeführt werden, wobei 10 Gramm pro Millimeter Dicke anzustreben sind. Es gibt keinen Plan im eigentlichen Sinn, die Bauskizze wird direkt am Baubrett bzw. der Beplankung gezeichnet. Mit Hilfe der vielen Fotos sollte ein Nachbau problemlos möglich sein.

Ein paar technische Daten: Spannweite 1800mm, Profil Phönix (original 8%), Wurzelrippe 750mm lang, Flächeninhalt 93dm², Gewicht 2250 – 2500 Gramm, damit Flächenbelastung rund 25g/dm².

Rohmaterial (Schätzung): 25 Stk. Balsa 1,5mm für Beplankung, 8 Stk. Balsa 2mm für Rippen, 2 Stk Balsa 5mm für SLW, 1 Stk. Balsa 10mm für Kufe, diverse Reste Sperrholz und Balsa. 3m² GFK-Gewebe 25 Gramm, 2m² GFK-Gewebe 49 Gramm.

Techn. Ausrüstung: 10 Zellen RC 2400, Jeti Phasor 30-3, Kontronik Smile 40-6-12 (mit Stützelko 33V 1000 microF), Ramoser Varioprop 3-Blatt Durchmesser 9,4", Steigung 9"). Empfänger MPX FM-DS, Kreisel ACT Wingo, 2*Hitec HS-225MG, Störungszähler Schulze Blinki

Besonderheiten: Nach gewaltigen Problemen mit Funkstörungen - Resultat war schließlich ein Failsave-Crash in einen Baum - liegt jetzt der Empfänger samt Kreisel im rechten Außenflügel. Im linken Außenflügel sind 100 Gramm Blei, für die erforderliche Reparatur schätze ich ein Mehrgewicht von weiteren 100 Gramm. Ein Gewicht von 2300 Gramm ist daher sicher auch mit anspruchsvollem Finish erreichbar. Aufgrund der extrem langen Kabeln vom Akku zum Regler muß zwingend ein Stützelko (Qualität "schaltnetzteilfest") knapp vor dem Regler eingelötet werden, andernfalls gibt es Rauchzeichen!

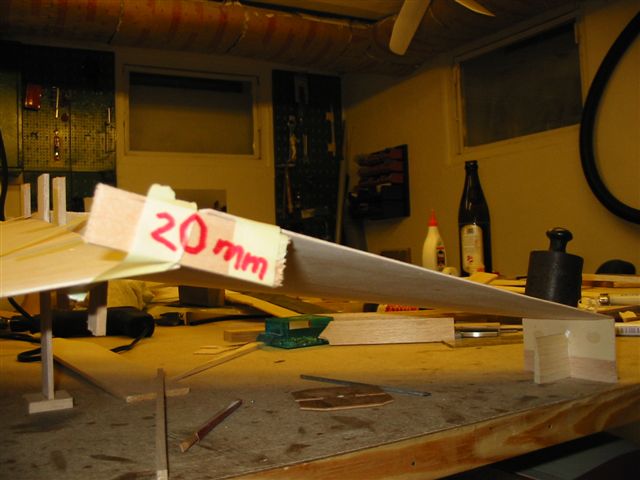

Innenfläche hat keine Schränkung, Außenfläche auch nicht. Der Schränkungssprung zwischen Innen- und Außenfläche ist von 1 Grad bis 3,5 Grad variabel, der gerade Flächenstahl ermöglicht eine Drehbewegung. Ich fliege jetzt mit 2,5 Grad und bin zufrieden, aber das Optimum ist hier sicher subjektiv. Der Motorsturz ist mit 5 Grad zur Profilsehne bei diesem Antrieb zu viel, das Modell steigt bei Vollgas weg. Ich würde es beim nächsten Mal mit 4 Grad versuchen.

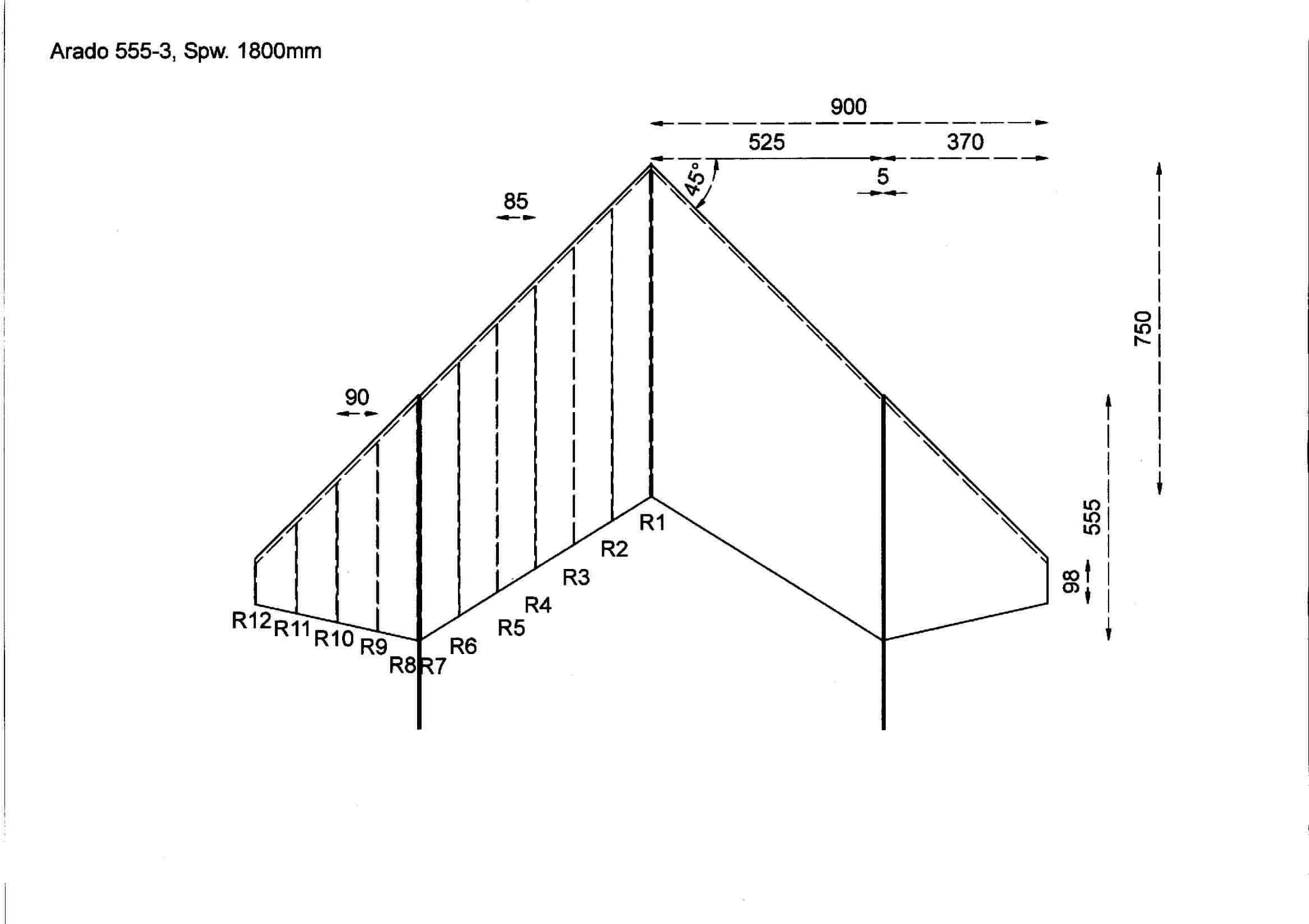

Zum Bau: Die Flächen werden auf einer Helling aus "Negativrippen" gebaut, welche aus härterem Abfallbalsa gemacht wird und die untere Rippenkontur plus Beplankung erhält, zusätzlich je einer Leiste in Höhe der Nasen- und Endleiste. Alles passt z.B. auf eine alte Tür, auf die erstmal diese Skizze zu übertragen wäre:

Stellt man sich jetzt den Schwerpunkt bei 490mm von der Spitze vor, wird schon klarer, warum Leichtbau hinter dem Schwerpunkt so wichtig ist. Die Rippen habe ich mit dem Programm und den Profildaten ausgedruckt, die bei

http://www.das-nurfluegelteam.de zum download angeboten werden.Stellt man dabei Beplankungsstärke und Styroporstärke richtig ein, werden in einem Arbeitsgang auch passende Stützrippen mitgedruckt. Die richtigen Rippengrößen sind jedenfalls folgende:

|

x-kumul |

y |

interpoliert |

|

|

|

Wurzelrippe 2+1mm "Sperrholz" |

750 |

750 |

R1 |

|

|

3 |

3 |

|

|

|

|

85 |

88 |

|

717 |

R2 |

|

2 |

90 |

|

|

|

|

85 |

175 |

|

685 |

R3 |

|

2 |

177 |

|

|

|

|

85 |

262 |

|

653 |

R4 |

|

2 |

264 |

|

|

|

|

85 |

349 |

|

620 |

R5 |

|

2 |

351 |

|

|

|

|

85 |

436 |

|

588 |

R6 |

|

2 |

438 |

|

|

|

|

85 |

523 |

|

556 |

R7 |

|

2 |

525 |

555 |

|

|

|

5 |

mm Seitenleitwerk |

|

Schränkungssprung |

|

|

2 |

532 |

555 |

555 |

R8 |

|

90 |

622 |

|

443 |

R9 |

|

2 |

624 |

|

|

|

|

90 |

714 |

|

329 |

R10 |

|

2 |

716 |

|

|

|

|

90 |

806 |

|

214 |

R11 |

|

2 |

808 |

|

|

|

|

90 |

898 |

|

|

|

|

2 |

900 |

97,5 |

97,5 |

R12 |

Auf dem ersten Bild sieht man die Anordnung der vier Einzelteile des Flügels, auf dem zweiten Bild wird die rechte untere Beplankung vorbereitet, Blickrichtung von der Endleiste. Die dunklen Teile sind bereits mit der 49g-Matte belegt, Ausrichtung 45 Grad zur Faserrichtung des Holzes. Die Position der Rippen wurde exakt von der Helling übertragen, die Position der Beplankung auf der Helling durch kleine untergeklebte Klötzchen an den Rändern fixiert.

Der richtige "Sturz" der Rippen R1 = 80° und R7 = 100° wird durch Schablonen sichergestellt, alle Rippen werden mit Sekundenkleber angeheftet und mit Harz endgültig verklebt.

R1 und R7 müssen abgestrebt werden, damit sie später beim Aufbringen der oberen Beplankung nicht seitlich ausweichen können. Erkennbar ist weiter die Halbrippe R1a, Abstand von R1 ist halber Rumpfdurchmesser. Der auf dem rechten Bild ersichtliche Pfeil markiert die Stelle, ab der die Wurzelrippe mit 1mm Balsa vertikal abgesperrt werden muß. Bei der Landung wirken hier starke vertikale Zugkräfte, welche die ungeschützte Wurzelrippe längs der Faser spalten würden. Die Servokabel sind hier noch zu der ursprünglich geplanten Empfängerposition in der Rumpfspitze verlegt, jetzt liegt das Kabel nahe der Endleiste.

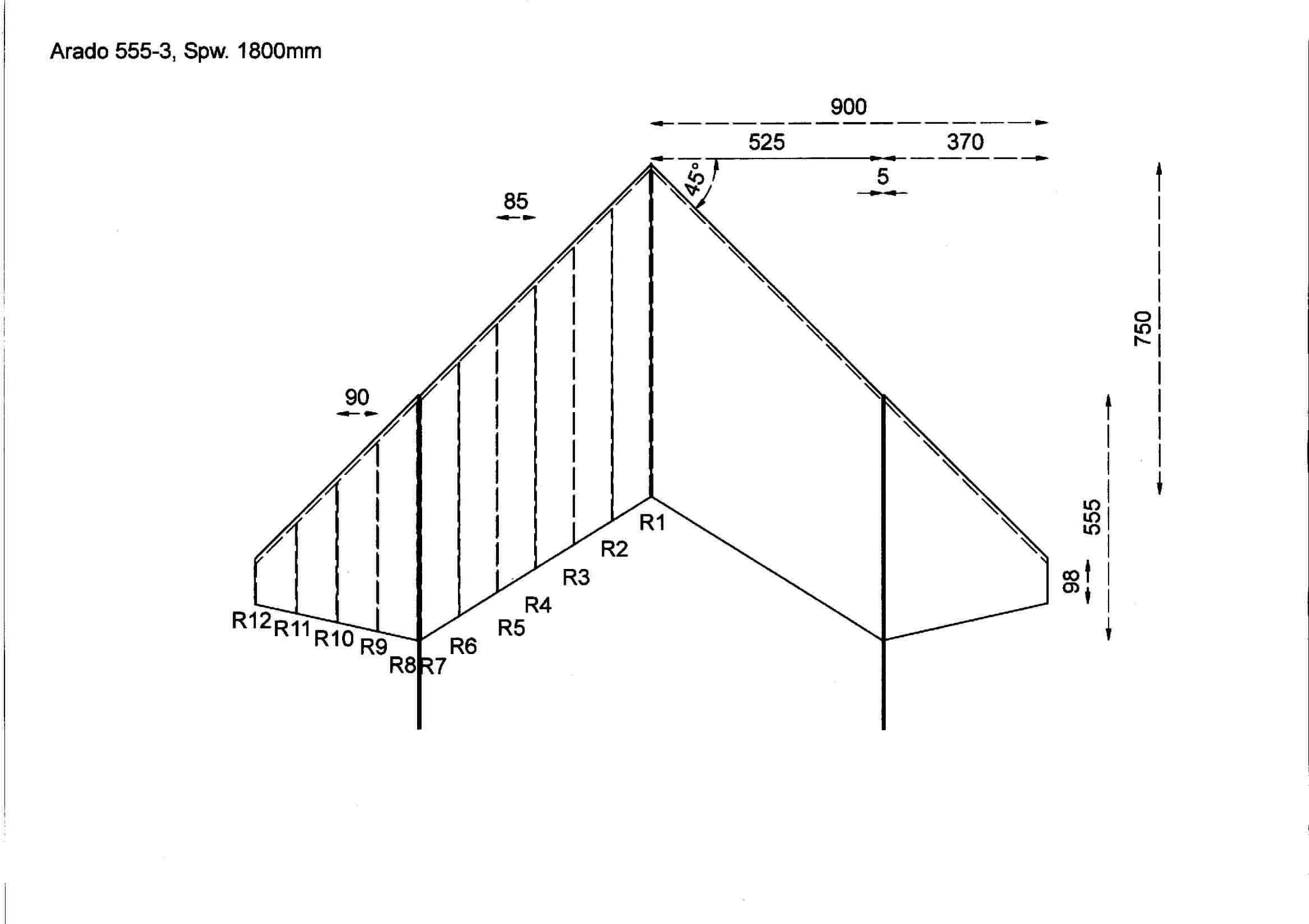

Einer der vier erforderlichen Holme für die Flächensteckung, Balsa 10mm vertikal, Balsa 2mm horizontal. Sie werden zwischen R6 und R7 bzw. R8 und R9 verklebt und mit Gfk-Matten gestützt. Im 10*10mm großen Loch werden später die Messingrohre ausgerichtet und der Zwischenraum mit Harz und Microballons gefüllt. Ein Rundstahl mit 4mm Durchmesser dient als Flächenverbinder.

Ein kleines Detail, die Hilfsnasenleiste aus 2mm Balsa. Die obere Beplankung wurde auf der Innenseite gleich wie die untere Beplankung mit 49g-Gewebe belegt. Auf dem rechten Bild wird sie mit Harz mit dem Flügel verklebt, üppig mit Gewichten beschwert.

Der Bau der Außenflächen erfolgt wie gehabt, nur Ruder und Servoeinbau kommen dazu. Die Innenseite der Beplankung ist nur mehr sparsam mit der 49g-Matte zu belegen, die Torsionskräfte sind hier nur gering, und etwaige Stöße bei der Landung federt der 4er Stahl ab. Links wird schon die Beplankung aufgebracht, 24 Stunden warten, fertig!

Es folgen die Vorbereitungen für den Einbau der Flächensteckung, wobei hier auch die Position des Holms gut zu erkennen ist. Zuerst wird die Höhe an der Innenfläche ermittelt, R1 und R7 sollten genau lotrecht sein. Die Schablone gibt die Höhe vor, jetzt kann das Innenröhrchen mit eingestecktem Stahl provisorisch eingeklebt werden, genau waagrecht und im rechten Winkel zu R7. Eine weitere Schablone gibt die Höhe an der Flächenspitze vor, der geplante Schränkungssprung wird berücksichtigt.

Jetzt kann das Außenröhrchen provisorisch eingeklebt werden, Schränkungssprung und Dicke des Seitenleitwerks werden durch passende Leistenreste berücksichtigt. Dieser Arbeitsgang kann auch nach dem Zusammenfügen der Innenflächen durchgeführt werden, wenn der Platz auf der Werkbank dazu ausreicht. Nachdem alle Passungen besser dreimal kontrolliert worden sind, wird der Raum zwischen den Holmen und den Messingrohren mit Harz und Microballons gefüllt.

Endlich kann man jetzt alles ordentlich zusammenstecken und sich zum ersten Mal an die Abmessungen dieses Modells gewöhnen. Eine Spannweite von 1,80m ist ja nicht viel, aber knapp ein Quadratmeter Flügelfläche beeindruckt schon!

Nächster Arbeitsgang ist das Anpassen der Seitenleitwerke, am einfachsten geht das ohne die Innenflächen. Hier sieht man noch die Testversion aus Depron, später wurde der weiße Teil durch ein profiliertes Leitwerk aus Balsa in Schalenbauweise ersetzt, Profil NACA007.

Es folgt die Kufe aus 10mm Balsa waagrecht, mit 2mm Balsa senkrecht abgesperrt. Kufe und Flächen sorgfältig verkleben, hier stützen sich Akku und Antrieb ab, und die Hebelwirkung ist bei dieser Länge beachtlich. Zwei kleine Räder ermöglichen den Bodenstart auf Hartpiste, an die Flächenspitzen kommen Schleifbügel aus Federstahl.

Der Rumpf entsteht in Positivbauweise mit Styroporkern, wenn kein Kabinenausbau geplant ist, wäre auch Balsabauweise möglich. In jedem Fall ist die Rumpfspitze abnehmbar zu planen, hier ist nicht nur ein Zugang zum Flugakku möglich, eine starre Verbindung überlastet auch die Struktur der Flächenspitze. Bei meiner kleinen Arado mußte ich die Rumpfspitze nach den ersten härteren Landungen absägen.

Ein wichtiger Schritt ist der Bau des Düsenträgers und des Düsenrohrs, da in der Praxis das Modell an diesem "Griff" getragen wird. Bitte unbedingt auf eine ordentliche Verklebung unter Einbeziehung der Landekufe achten, wenn dieser Quadratmeter Angriffsfläche später bei stärkerem Wind getragen wird, weiß man, warum das wichtig war!

Jetzt kommt der langweiligste Teil des ganzen Projekts, aber wer es bis hierher geschafft hat, muß da durch. Das gesamte Modell wird mit 25g-Gewebe beschichtet, da sind rund 2,5m² mühsam, unter sparsamster Verwendung von Harz, aufzubringen. Die Gewebestruktur soll erhalten bleiben, das spart nicht nur Gewicht, sondern eine rauhe Oberfläche ist durchaus erwünscht. Einige –zig Arbeitsstunden später liegt sie dann da wie am Bild rechts, und wenn sie jetzt rund 1000 Gramm wiegt, ist alles in Ordnung.

Ein bißchen Routinearbeit fehlt noch, Antriebs- und Anlageneinbau, Ruderanlenkung, Auswiegen bei ca. 490mm ab Flächenspitze, usw...

Jetzt kann man weiter bauen, sich um Details wie Kabinenhaube und Finish kümmern.................

ODER EINFACH MAL FLIEGEN !!!

Viel Spaß wünscht Euch

Josef Poisinger

Nachtrag 18.5.2003: nach ca. 50 Starts habe ich das Reparaturblei in der linken Fläche durch einen Empfängerakku ersetzt, dadurch wurde auch ein Tausch des Reglers Kontronik mit BEC auf Schulze 45A ohne BEC erforderlich. Der Empfänger MPX FM-DS und der Störungszähler Schulze Blinki wurden durch einen Empfänger Schulze 835W mit Störungszähler ersetzt. Seither gibt es nur noch störungsfreies Flugvergnügen, BEC war wohl doch nicht so eine gute Idee!